آلة استخراج زيت فول الصويا

مجموعة مياندي - أفضل مصنع مفتاح في يد لسحق فول الصويا في آسيا

زيت فول الصويا هو زيت نباتي يُستهلك على نطاق واسع ويُشتق من فول الصويا، أحد أهم محاصيل البذور الزيتية في العالم. ويشتهر بنكهته المحايدة وتطبيقاته الطهوية المتعددة وفوائده الغذائية. يتم استخراج زيت فول الصويا من بذور نبات فول الصويا من خلال عملية الضغط الميكانيكي أو الاستخلاص بالمذيبات.

مجموعة مياندي هي المورد الرائد في الصين

للمصانع الكاملة والمعدات وخدمات الهندسة لصناعة معالجة زيت فول الصويا بقدرة تتراوح من

100TPD to 10,000TPD

. نحن نفخر بامتلاك منصة تصنيع وبحث وتطوير متطورة تحتل مكانة بين الأفضل في العالم. بمنشأة تبلغ مساحتها 130,000 متر مربع وفريق موهوب يضم أكثر من 1,300 مهندس وباحث، نحن مجهزون جيدًا لمعالجة حتى أكثر التحديات تعقيدًا.

يركز عملنا على بناء مصانع استخلاص زيت فول الصويا الفعالة والكفؤة والمصممة خصيصًا لتلبية احتياجاتك الفريدة. نقدم حزمة شاملة من الخدمات، تشمل الاستشارة والتخطيط والتصميم والبحث والتطوير وتصنيع المعدات والتركيب والتشغيل والتدريب. هدفنا الأساسي هو خلق أقصى قيمة لك وتحقيق رؤيتك على أرض الواقع.

المزيد من آلات وتقنيات معالجة البذور الزيتية:

https://www.myandegroup.com/oliseeds-preparation-solution

عملية استخلاص زيت فول الصويا

الخطوات الرئيسية لاستخراج زيت فول الصويا

-

قسم الوزن والتكييف

-

يتم نقل ورفع البذور من الصومعة اليومية لدخول مرحلة التحضير على ميزان الحزام (أو الميزان الحجمي)، حيث يتم وزن فول الصويا وتحديد سعة المصنع.

يتم إزالة جميع الشوائب المغناطيسية تحت المغناطيس الكهربائي المثبت في أسطوانة المغناطيس الدوارة، لتجنب تلف المعدات اللاحقة بالمعدن.

بعد الوزن وإزالة المعادن الطائشة، تُسقط بذور فول الصويا في مكيف/مكيفات فول الصويا، الذي يتكون من قسم التغذية، وأقسام متعددة للتسخين بالبخار، وقسم دخول الهواء وقسم/أقسام طرد الهواء، وقسم التفريغ، وكلها مطلوبة لتكييف وتجفيف بذور فول الصويا.

يتم بناء قسم التسخين من أنابيب بيضاوية من الفولاذ المقاوم للصدأ، للتسخين غير المباشر لبذور فول الصويا بالبخار. تُستخدم صمامات دوارة متعددة بمحركات متغيرة السرعة، لتفريغ البذور من أسفل مكيف فول الصويا، مما يضمن تكييفًا موحدًا ووقت احتفاظ كافٍ للبذور في المكيف.

تستطيع أنابيب التسخين البيضاوية، في أقسام التسخين، تسخين البذور تدريجيًا ببخار منخفض الضغط أقل من 1 بار.

يتم إعادة توزيع الرطوبة الموجودة في لب فول الصويا ونقلها إلى سطح الفول. تُزال هذه الرطوبة بشكل أكبر عن طريق دوران الهواء (الساخن)، المُنشأ في أقسام الهواء، عبر مروحة طرد، وسخان هواء بالبخار، وفاصل حلزوني، وصمام هوائي.

-

-

تقشير دافئ على مرحلتين

-

بعد التكييف، تُرفع البذور وتُسقط في ناقل سلسلي وتُوزع في كاسر/كاسرات المرحلة الأولى.

الكاسر من نوع الأسطوانات المموجة ذات الزوج المفرد أو المزدوج، حيث يُكسر الفول الكامل إلى 2-4 قطعة (نصف أو ربع). أثناء التكسير، تُزال معظم القشور عن اللب، ولكن لا يزال عدد من القشور يلتصق بحبة فول الصويا.

يدخل خليط القشرة والنواة إلى المُنَقِّي الهوائي للمرحلة الأولى. يتم توزيع الشقوق والفول والقشور بالتساوي بواسطة المغذي على طول عرض المُنَقِّي بالكامل. يتساقط الخليط إلى الأسفل، بينما يستمر الهواء الدافئ المعاكس في إزالة القشور من النواة. يتم جمع القشور وبعض اللحم بواسطة إعصار وصمام دوار وإرسالها إلى غربلة القشور للتجفيف الثانوي.

يدخل الطور الثقيل، المكون من الفول، والفول المكسور، والقشور، إلى كاسر المرحلة الثانية حيث يتم تكسيرها أكثر إلى 4-8 قطع.

يتم فصل القشور باستمرار عن اللب. يدخل خليط القشور والنواة إلى المُنْفِث ذو المرحلة الثانية. يتم توزيعها بالتساوي بواسطة المغذي على طول عرض المُنْفِث بالكامل. يتساقط الخليط إلى الأسفل، بينما يستمر الهواء المضاد في إزالة القشور من النواة. يتم جمع القشور وبعض اللب بواسطة إعصار وصمام دوار وإرساله إلى غربلة القشور للتقشير الثانوي.

يُسلم الفول المقشر إلى ناقل سلسلي ويُوزع بالتساوي في المفلطات لمزيد من المعالجة.

-

-

قسم التفلطح

-

تُرسل قطع اللب الدافئة واللينة أخيرًا للتفتيت. مجارش التفلطح مجهزة بزوج واحد من أسطوانات ملساء كبيرة القطر ستقوم بتصفيح الحبيبات إلى رقائق.

تضعف خلايا الزيت في العملية، وتصبح قابلة للوصول إلى المذيب في المستخلص. بالإضافة إلى ذلك، فإن شكل الرقائق، مع نسبة سطحها الكبيرة إلى الحجم، بالإضافة إلى المسافة القصيرة من خلايا الزيت إلى سطح الرقاقة، تسهل التلامس بين السائل والصلب، وهجرة الزيت إلى الطور السائل. كما تشكل رقائق فول الصويا ذات الرطوبة ودرجة الحرارة والسُمك المناسبين سريرًا صلبًا ذا مرونة ونفاذية كافية في المستخلص. يوصى بسُمك الرقاقة لمستخلص Myande من 0.30 إلى 0.35 مم.

تساقط الرقائق يطلق الرطوبة التي تنتقل إلى سطح الرقائق، وقد تكون عائقًا لاختراق المذيب في المستخلص. يتم إزالة الرطوبة السطحية عن طريق تمرير تيار قوي من الهواء عبر ناقل السلسلة التفريغ للرقاقات. يتم سحب الهواء الرطب بواسطة مروحة، حيث يتم فصل الجسيمات الدقيقة في إعصار وتفريغها بواسطة قفل هوائي دوار إلى ناقل تغذية الرقاقات. يتم تصريف الهواء الرطب إلى الغلاف الجوي.

يمكن تسليم الرقائق مباشرة إلى ورشة الاستخلاص أو إحضارها إلى قسم الممدد/المبرد.

-

-

غربلة القشور والتقشير الثانوي

-

تدخل القشور، المحتوية على لب وجسيمات ناعمة، المفصولة من التقشير الدافئ على مرحلتين، إلى غربال/غربالات القشور، والتي منها:

يتم فصل النواة الناعمة (الطابق السفلي) وتجميعها في ناقل التغذية للمضلعات.

يتم فصل القشور (الطابق العلوي) وتجميعها لطحن القشور.

يتم توصيل خليط القشور والنواة (الطابق الأوسط) إلى وحدة تغذية المنفث الثانوي، حيث يتم فصل القشور بشكل إضافي وإرسالها إلى نظام طحن القشور، وكذلك حيث تتم إضافة اللب إلى المضلعات.

-

-

طحن القشور

-

يتم جمع القشور المفصولة في الأقسام أعلاه، وطحنها، وتخزينها مؤقتًا في صومعة القشور المطحونة اليومية.

تم تجهيز مطحنة قشور من نوع المطرقة بوحدة تغذية VFD، لضبط كمية القشور المغذاة إلى المطحنة. تقوم المطحنة بسحق القشور إلى الأحجام المطلوبة المتعلقة بالغربال المثبت.

يمكن إعادة خلط القشور المطحونة مع الوجبة المطحونة في لولب الخلط المجدافي أو نقلها بواسطة نظام النقل الهوائي إلى أقسام تعبئة القشور.

إذا كان تكوير القشور مطلوبًا، يمكن توفير المعدات المناسبة.

-

-

طحن الوجبة

-

قد تكون وجبة فول الصويا من ورشة الاستخلاص، بسبب الرطوبة، تحتوي على كرات وتمر عبر كسارة كتل الوجبة للطحن الأولي.

يتم تغذية وجبة فول الصويا المسحوقة أعلى المنخل(ات) المصنف، حيث تدخل الجسيمات الأصغر من الحجم مباشرة إلى ناقل الوجبة المطحونة المجمع. وتستمر الجسيمات الأكبر من الحجم إلى مطحنة الوجبة.

يتوفر نوعان من مطاحن الوجبة، المطحنة المطرقية وطاحنة الوجبة الأسطوانية.

يتم جمع الوجبة المسحوقة ذات الأحجام المناسبة للجسيمات ونقلها إلى أعلى ميزان وزن الوجبة.

يمكن خلط كمية محددة من القشور مرة أخرى إلى تيار الوجبة لضبط قيمة البروتين.

تم تصميم نظام مراقبة عبر الإنترنت لفحص الرطوبة، محتوى البروتين وغيرها.

يتم نقل الوجبة أخيرًا إلى ورشة تعبئة الوجبة.

-

-

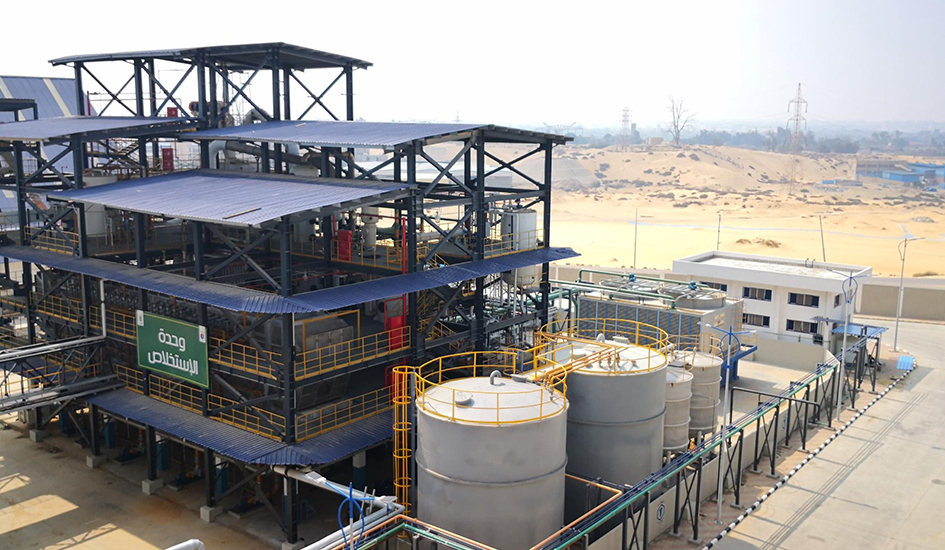

قسم الاستخلاص

-

تدخل رقائق فول الصويا المعدة و/أو المجمعة إلى وحدة(وحدات) التغذية/القادوس للمستخلص قبل تغذيتها في مستخلص Myande (E). يعمل اللولب(اللوالب) والقادوس كسدادة لمنع الأبخرة من الهروب، والعودة إلى ورشة التحضير.

المستخلص هو من نوع السلسلة المتحركة ذات السرير الضحل. تقوم السلسلة(السلاسل) والرفارف بسحب المادة فوق غربال ثابت، من الطابق العلوي تسقط إلى الطابق السفلي، حيث في النهاية يتم تفريغ المادة في ناقل تفريغ ارتفاع المستخلص، وهو ناقل سلسلي محكم ضد الأبخرة.

أثناء نقل المادة عبر المستخلص، يتم نشر الميسيلا فوق السرير عبر مضخات إعادة التدوير المختلفة. تتحرك الميسيلا باتجاه معاكس للمادة وتغادر الميسيلا الغنية أو الكاملة المستخلص عبر القادوس عند مدخل المادة.

تُفرغ الميسيلا المركزة من المستخلص إلى خزان الميسيلا الكامل عبر هيدروسيكلون (هيدروسيكلونات) يقوم 'بتنظيف' الجزيئات الدقيقة من الميسيلا، قبل ضخها дальше إلى نظام التقطير. يتم توزيع الجزيئات الدقيقة المستردة أعلى الطبقة في المستخلص.

-

-

قسم مزيل المذيب المحمص (DT)

-

يتم تغذية الوجبة الرطبة القادمة من المستخلص إلى مزيل المذيب المحمص.

تدخل الوجبة المحملة بالمذيب أعلى الـ DT وتسقط على أول مجموعة من الصواني المسخنة بالبخار (صواني إزالة المذيب المبدئية). يتم توزيع الوجبة بشكل متساوٍ، ونشرها، ونقلها далее، عبر فتحات مستطيلة معايرة في الطوابق، بواسطة أذرع كنس مثبتة في كل حجرة. تقوم هذه الصواني العلوية (PD) بشكل أساسي بإزالة بخار المذيب (الوميض) من الرقائق بالتسخين بالبخار غير المباشر.

بعد صواني PD، تسقط الوجبة على صواني مزيل المذيب المحمص ذات التيار المعاكس (صواني DT). تم تصميم قيعان الصواني المزدوجة للتسخين بالبخار غير المباشر ولها براغي مثبتة مجوفة لتهوية الأبخرة من صينية إلى التي تليها. تنتقل الأبخرة في اتجاه معاكس لاتجاه الوجبة.

يتم التحكم في مستويات الوجبة في هذه الصواني بواسطة صمامات دوارة، مع عاكس تردد، والتي تنقل المادة إلى أسفل عبر الوحدة.

الحجرة السفلى مجهزة بحجرة بخار ذات لوحة علوية مثقبة، لإدخال وتوزيع موحد للبخار المباشر، والذي يزيل المذيب النهائي من الوجبة و يهوي لأعلى عبر جميع صواني DT أعلاه.

يمكن تركيب صينية استعادة بخار الوميض (FSR) في أسفل الـ DT، تحت حجرة البخار، لاستعادة الحرارة المغادرة لفتحة الـ DT السفلية. يتم إرسال الأبخرة مرة أخرى بواسطة قاذف إلى صينية DT أعلى.

يتم تصميم كمية الصواني المختلفة بعناية لتحقيق الحد الأدنى من محتوى المذيب وخصائص الوجبة المطلوبة.

يتم تنظيف الأبخرة الخارجة من الـ DT بواسطة منظف مذيب من نوع الإعصار مثبت أعلى الـ DT، مما يعيد الجزيئات الدقيقة المستردة بعد الفصل.

-

-

قسم المجفف/المبرد (DC)

-

بعد إزالة المذيب والتحميص (DT)، تدخل الوجبة الساخنة إلى المجفف/المبرد (DC).

يتم تحقيق التجفيف (التبريد) عن طريق إدخال هواء دافئ (بارد) عبر اللوحات العلوية المثقبة لصواني الـ DC. يتم إنشاء الهواء بواسطة مروحة طرد مركزي مقاومة للشرر، والتي تضمن الرطوبة ودرجة الحرارة المطلوبتين للوجبة النهائية.

يمر الهواء المغادر للـ DC عبر إعصار، وصمام دوار، لإزالة الغبار والجزيئات الدقيقة قبل التهوية إلى الغلاف الجوي.

يمكن دمج DT و DC في معدات واحدة، لسعات تصل إلى ~4000 طن يوميًا من البذور الواردة في قسم التحضير.

الوجبة المبردة جاهزة للنقل إلى قسم طحن الوجبة في ورشة التحضير.

-

-

تقطير الميسيلا

-

تدخل الميسيلا، من خزان الميسيلا، إلى المبخر من المرحلة الأولى من فتحة المدخل السفلية، وترتفع لأعلى في العمود، مكونة فيلماً صاعداً في المبخر من نوع القشرة والأنبوب.

في الوعاء، يتم تقطير معظم المذيب بمجرد استعادة الحرارة الكامنة الموجودة في الغازات المغادرة لمزيل المذيب المحمص (DT).

يتم فصل الميسيلا عن الغازات في فاصل القبة، وهو فاصل من نوع الإعصار موضوع أعلى مبخر المرحلة الأولى.

يتدفق الميسيلا المركز إلى مبادل الزيت/الميسيلا لتبادل الحرارة مع الزيت الخام من أجزاء أخرى في النظام.

يدخل الميسيلا المسخن مسبقًا إلى المبخر ذو المرحلة الثانية حيث يتم تسخين الميسيلا نهائيًا بالبخار.

يتدفق الزيت الخارج من مبخر المرحلة الثانية إلى جهاز نزع الزيت النهائي ذو التصميم الجديد حيث يتم نزع آخر المذيبات منه باستخدام البخار المباشر.

يتكثف بخار المذيب من المرحلتين الأولى والثانية في مكثف/مكثفات التبخير. يتكثف بخار المذيب من جهاز النزع في مكثف النزع.

يمكن تبريد الزيت، بعد مبادل الزيت/الميسيلا، في مبادل الحرارة اللوحي مبرد الزيت وإرساله للتخزين أو إرساله مباشرة إلى نزع العلكة المائي دون تبريد إضافي.

تعمل المكثفات والمبخرات وأجهزة النزع تحت نظام تفريغ يتم إنشاؤه بواسطة قاذفات البخار النفاثة المختلفة.

-

-

قسم استعادة المذيب

-

يدخل بخار المذيب والبخار من DT، بعد المرور عبر الجانب القشري لمبخر المرحلة الأولى، إلى مبادل البخار/المذيب من النوع القشري والأنبوبي، والذي يسخن المذيب الطازج المرسل إلى المستخلص مسبقًا. يتم جمع الأبخرة بعد ذلك في مكثف DT العمودي حيث يتم استعادة آخر المذيب.

تتجمع كل المكثفات من المبادلات المذكورة أعلاه في فاصل المذيب/الماء.

تم تصميم هذا الخزان لفصل المذيب عن الماء، والمذيب الذي يمكن إعادة استخدامه في المستخلص.

يتم إرسال تيار مياه الصرف الخاص به إلى المعاد التسخين وتسخينه، لغلي أي مذيب متبقي بالبخار، أو استعادة بخار الوميض، قبل تصريفه في الحوض.

تتدفق غازات التهوية من المستخلص عبر مكثف المستخلص. ستدخل الغازات والهواء غير المكثفة المتبقية إلى مكثف التهوية الذي يجمع أيضًا كل فتحات التهوية الأخرى من المعدات غير المتصلة بأنظمة التفريغ.

يتم إنشاء تيار تدفق التهوية بواسطة مروحة غاز التهوية، المثبتة عند مخرج البخار أعلى ممتص الزيت المعدني.

عند مغادرة مكثف التهوية، يدخل تيار البخار غير المكثف، المكون من المذيب والهواء، إلى نظام الزيت المعدني.

يتكون النظام من ممتص الزيت المعدني الذي يمتص في الزيت المعدني البارد معظم المذيب من الغاز الداخل، ومزيل الزيت المعدني الذي يزيل المذيب من الزيت المعدني الساخن، تحت التفريغ وبمساعدة حقن البخار.

تملأ كل معدّة بحشوة لزيادة سطح التلامس بين الوسطين البخار والزيت.

لترشيد العملية، سيساعد المبرد، ومبادل الزيت المعدني، والسخان في استعادة درجات الحرارة المطلوبة.

-

-

قسم الصرف الصفري

-

يتم غلي مياه الصرف، من استخلاص المذيب، واستعادتها داخل العملية بدلاً من تصريفها لمعالجة مياه الصرف.

من المعاد التسخين، يتم ضخ مياه الصرف الساخنة إلى خزان عازل، والذي يمكنه في النهاية جمع تيارات مياه صرف أخرى، إذا لزم الأمر.

يتكون نظام توليد البخار من دائرة مغلقة لمياه الصرف، تبدأ من مضخة الدوران إلى سخان البخار القشطي والأنبوبي إلى خزان الفصل ثم تعود إلى المضخة، بسعة عالية. تحافظ المضخة ذات معدل التدفق العالي على سرعة السائل عبر السخان مما يمنع تلوث الأنابيب.

يتبخر جزء من الماء في خزان الفصل، بينما يعاد تدوير المتبقي إلى السخان.

يتم التحكم تلقائياً في معدل التبخر والإضافة إلى النظام.

البخار المتولد رطب نسبياً ويتم تجفيفه أولاً، من خلال مرشح الرطوبة المثبت في أعلى خزان فصل التبخر وبعد ذلك يمر عبر مسخن مياه الصرف الفائق، والذي سيجفف البخار بالتسخين ببخار متوسط الضغط.

يستخدم بخار الماء المنتج كبخار مباشر في مجفف ومحمص الوجبة.

يتم إرسال نسبة صغيرة من مياه الصرف بشكل مستمر للخلف، للتحكم في التركيز، إلى المجفف والمحمص (إن أمكن) وخلطها مع الوجبة.

يمكن تزويد النظام بوحدة تنظيف في المكان، في حال رغبة العميل في تنظيف النظام خلال فترة الصيانة.

هذا النظام ليس عملية توفير للطاقة، حيث يمكنك توليد البخار فقط باستخدام قدر مساو (أو أكثر) من البخار لتسخين مياه الصرف.

ميزة النظام هي تقليل إخراج مياه الصرف إلى معالجة المياه العادمة بإعادتها إلى معدات العملية.

-

-

قسم إزالة الصمغ بالماء

-

الزيت الخام، القادم من قسم التقطير، غالباً ما يتم تخزينه مؤقتاً في خزان الزيت الخام كحاجز، قبل ضخه إلى قسم إزالة الصمغ بالماء.

يتم تسخين (أو تبريد) النفط الخام إلى درجة حرارة الترطيب المطلوبة. يتم جرع الماء الساخن من خزان الماء الساخن ومضخة الماء الساخن. يتم خلط الماء الساخن والنفط في خلاط عالي الكفاءة. بعد الخلط، يدخل النفط إلى خزان الترطيب، حيث يتم تحريك الخليط برفق للحفاظ على كل شيء في حالة تعليق دون تعطيل الفوسفوليبيدات المنتفخة. يمكن إضافة نظام جرع إضافي (مثل الإنزيم أو التبييض) إلى النظام إذا لزم الأمر.

بعد وقت تفاعل كافٍ مع الماء، يتم ضخ الزيت إلى الفاصل النابذ، حيث يتم فصل الطورين الثقيل والخفيف للمخلوط.

يتم تفريغ الصمغ ذو الطور الثقيل إلى خزان تخزين الصمغ وإضافته محتملاً إلى الوجبة في المجفف والمحمص أو إرساله إلى قسم تجفيف الليسيثين بمضخة الصمغ.

سيتم تسخين الزيت الرطب الذي أزيل منه الصمغ ذو الطور الخفيف إلى درجة الحرارة المطلوبة في سخان البخار القشطي والأنبوبي قبل دخول مجفف الزيت.

يستقبل مجفف الزيت، الذي يعمل تحت تفريغ عال، الزيت الرطب ويبخر الرطوبة بالتسخين غير المباشر بالبخار، بينما يتدفق الزيت إلى أسفل عبر الصفائح الفاصلة.

يتم تبريد الزيت الساخن المجفف نهائياً، من خلال التبادل الحراري للزيت الساخن والتبريد بمياه برج التبريد، قبل نقله إلى خزانات تخزين الزيت خارج ورشة الاستخلاص.

-

-

قسم التعادل

-

يتم تسخين النفط الخام في سخان زيت التغذية بالبخار بواسطة بخار منخفض الضغط إلى درجة الحرارة المطلوبة. يدخل الزيت المسخن في خلاط زيت/حمض عالي الكفاءة، حيث يتم خلط الزيت بشكل مكثف مع حمض الفوسفوريك، ثم يُرسل إلى خزان تفاعل الحمض لمزيد من التفاعل الضروري (وقت إقامة متغير ممكن). خلال فترة التفاعل هذه، يتم تحويل مركب الفوسفاتيدات غير القابلة للترطيب (NHP) إلى قابلة للترطيب بإزالة الحديد والكالسيوم والمغنيسيوم. بعد هذه المعالجة الحمضية، يدخل الزيت إلى خلاط قلوي/زيت ويتم تحييده جزئياً بمحلول قلوي مخفف، لتجنب هجرة الفوسفاتيدات مرة أخرى إلى طور الزيت. يدخل الخليط إلى خزان تفاعل قلوي (وقت إقامة متغير ممكن). يُضخ الزيت المتفاعل عبر سخان زيت/بخار إلى درجة الحرارة المطلوبة، بواسطة مضخة تغذية الفاصل، إلى الفاصل الطرد المركزي. يتم فصل الصابون من الفاصل الطرد المركزي إلى خزان عازل للصمغ/الصابون للتخزين المؤقت.

-

-

قسم التبييض

-

يستخدم التبييض لإزالة المواد الملونة من الزيت، وكذلك الصمغ والشوائب الأخرى، عن طريق امتزاز هذه المواد على أسطح أنواع معدة خصيصاً من المساحيق الطينية أو أرض التبييض.

يتم تفريغ أرض التبييض من الشاحنة وتخزينها في خزان أرض التبييض.

يمكن إرسال BE إذا لزم الأمر إلى خزان التخزين اليومي للـ BE. يقوم مرشح الغبار النبضي بتنقية هواء العادم لمروحة مرشح العادم قبل إرساله إلى الغلاف الجوي.

يدخل الزيت المنقى بعمق خزان الخلط المسبق المفرغ بعد تسخينه بواسطة المقتصد زيت/زيت و/أو السخان بخار/زيت. هناك يتم خلط الزيت مع BE الذي يتم قياسه بواسطة جهاز جرعة BE المقلب.

يتدفق الزيت المخلوط مسبقًا إلى برج التبييض. برج التبييض المستمر هو وعاء أسطواني رأسي بنهاية مقعرة في الأعلى والأسفل. يتم الحفاظ على برج التبييض تحت فراغ عالي أثناء التشغيل ويتضمن ملف بخار وإمكانية حقن بخار مباشر. يضمن الخلط بالبخار مزجًا كاملاً لتراب التبييض والزيت، وإزالة أصباغ اللون.

يتم جمع قطرات الزيت المحمولة بالفراغ أثناء الخلط بالبخار بواسطة فاصل إعصاري وتعود إلى المبيض.

-

-

قسم إزالة الرائحة

-

يتم تسخين الزيت المعالج شتويًا والمزيل الشمع بواسطة المبادل الحراري زيت/زيت و/أو السخان البخاري إلى درجة حرارة إزالة الهواء، ويدخل خزان إزالة الهواء/التخزين المؤقت. من خزان التخزين المؤقت، يتم ضخ الزيت بواسطة مضخة التغذية عبر مجموعة من المرشحات الأمنية إلى برج إزالة الرائحة.

للوصول إلى درجة حرارة إزالة الرائحة، يتم تسخين الزيت أولياً بواسطة مقتصد زيت/زيت من نوع غلاف وأنابيب ويصل إلى درجة الحرارة المطلوبة في السخان النهائي، حيث يتم تسخين الزيت بواسطة نظام البخار عالي الضغط. أثناء بدء التشغيل، لا يتوفر زيت ساخن في المقتصد زيت/زيت. في ذلك الوقت، يمكن استبدال المقتصد جزئيًا بواسطة سخان بخار بدء تشغيل متوسط الضغط بسعة مخفضة.

برج إزالة الرائحة هو برج مجمع ويتكون من جزأين.

الجزء العلوي هو قسم تجريد عمود معبأ، يزيل بشكل أساسي الأحماض الدهنية والمواد ذات الرائحة والمكونات المتطايرة غير المرغوب فيها الأخرى. يساعد العمود المعبأ بشكل كبير في تقليل استهلاك البخار المباشر في البرج.

يتكون الجزء السفلي من سلسلة من صواني التبييض الحراري والتجريد، حيث يتم حقن بخار جاف محمص لخلط وتبييض الزيت حراريًا، وإزالة مواد اللون والمركبات الحساسة للحرارة. يتدفق الزيت بالجاذبية من صينية التجريد العلوية إلى الصواني السفلية مبقياً الوقت المطلوب داخل مزيل الرائحة.

يتم استرداد الزيت المتطاير في خزان الزيت المتطاير لإعادة استخدامه.

يتم ضخ الزيت الساخن المنزوع الرائحة، المغادر لمزيل الرائحة، بواسطة مضخة الزيت المنزوع الرائحة ليتم تبريده في المقتصد زيت/زيت، والمبادلات الحرارية زيت/زيت ويتم تبريده أخيرًا بواسطة المبرد بماء المبرد، ليتم تنقيته في المرشحات الأمنية وإرساله إلى التخزين، للوصول إلى الزيت المكرر.

-

الأول في آسيا في حصة سوق آلات زيت فول الصويا

خبرة في التصميم والتنفيذ لأكثر من 200 مشروع ضخم (طاقة إدخال بذور الزيت فوق 1000 طن في اليوم)

آلة استخلاص زيت الصويا الأساسية من ماياندي

تجربة غامرة لخط إنتاج زيت الصويا الحديث

ماياندي - الحصة السوقية الأولى في مجال هندسة الزيوت والدهون في الصين

في عام 2024، بلغ إنتاج الصين من البذور الزيتية 73.9 مليون طن — بزيادة قدرها 1.6% على أساس سنوي. من البذور الزيتية المحلية وحدها، تم إنتاج 14.1 مليون طن من الزيت الصالح للأكل (+3.9% على أساس سنوي)، مما رفع معدل الاكتفاء الذاتي للصين من الزيوت النباتية الصالحة للأكل إلى 34.2%. 📈

ضمن هذا النمو، تواصل ماياندي لعب دور محوري:

🏭 إجمالي قدرة عصر الزيوت النباتية من المشاريع التي قمنا بتسليمها في الصين:

66.5 مليون طن

🛢️ إجمالي قدرة تكرير الزيوت من المشاريع المسلمة:

15.3 مليون طن

لسنوات، حافظت ماياندي على

الحصة السوقية الأولى

في قطاع معدات هندسة الزيوت والدهون في الصين - انعكاس لالتزامنا طويل الأمد بالابتكار والموثوقية ونجاح العملاء.

يثقون ويختارون Myande

تم توريد أكثر من 1,200 مصنع كامل تحت اسم Myande في أكثر من 80 دولة منذ عام 2003.

وراء كل مشروع ناجح فريق عظيم. فريقنا يتكون من أفراد ماهرين يتشاركون هدفًا واحدًا مشتركًا – مساعدة عملائنا على النجاح.

ماذا يمكننا أن نفعل من أجلك؟

نركز على توفير خدمة هندسية شاملة تغطي خطة التخطيط العام، التصميم العملياتي، البحث والتطوير، تصنيع المعدات، نظام التحكم الآلي، تكامل البيانات، التركيب، الإشراف، التشغيل، التدريب وغيرها.

حلولنا المخصصة تأتي من فهم عميق لاحتياجاتك، ولدينا القدرة على إكمال كل مشروع من تصميم المفهوم الأولي إلى التصنيع، التركيب، التشغيل والتسليم.

حل مصمم خصيصًا لاحتياجاتك

مخطط التخطيط العام

مع وجود أرض جاهزة، فإن الشيء التالي الذي يجب عليك مراعاته هو تخطيط التصميم العام، وهو أساس حاسم للتصنيع المستدام وفعال التكلفة.

التجئ إلينا للمساعدة وسنقدم لك تصميم مصنعك مع الأخذ في الاعتبار إمدادات المياه والبخار والكهرباء وما إلى ذلك.

تصميم العملية

من خلال الجمع بين خبرتنا الهندسية والمعرفة الصناعية والمهارات العملية مع معرفتك، نقدم تصميم العملية الأمثل والمخصص لمصنعك.

تصميم المصنع ثلاثي الأبعاد

على أساس تصميم تخطيط المصنع، وبالاقتران مع الواقع الفعلي، يمكننا تصميم نموذج ثلاثي الأبعاد للمصنع بأكمله. يمكن عرض جميع المعدات والأنابيب والأجهزة، وأي تفصيل في النموذج، مما لا يسمح لك فقط بفهم بديهي للمصنع، بل يوفر أيضًا دعم معلومات شامل لبناء المصنع وتركيب المعدات والتوسع المستقبلي.

نظام التحكم الآلي

نحن نقدم حلول أتمتة العملية الأكثر فعالية واقتصادية لخط الإنتاج بأكمله. تم تطوير نظام التحكم الآلي RES الخاص بنا بناءً على نظام PLC/DCS.

تكامل البيانات

من منظور التشغيل الشامل للمصنع، يقوم نظام إدارة تكامل البيانات الذكي Myande بجمع البيانات الأساسية من شراء الحبوب الخام والتخزين والمعالجة والمخزون والمبيعات والخدمات اللوجستية، مع الاعتماد على نظام الشبكة المترابطة لكل ورشة العمل. يوفر تقارير بيانات دقيقة وقابلة للتتبع في الوقت الفعلي للتخزين والمعالجة والشحن الحالي.

تصنيع المعدات

نحن نمتلك قاعدة تصنيع داخلية تزيد عن 130,000 متر مربع تجمع بين البحث والتطوير والإنتاج وإدارة المشاريع، مما يمثل قدرة هندسية متقدمة في الصناعة.

التركيب والتشغيل

بعد الانتهاء من تركيب جميع الآلات، نقدم خدمة التشغيل في الموقع لضمان الأداء المتوافق.

كل حركة من الآلة تحتاج إلى دعم فني قوي من مهندسينا ذوي الخبرة. المبدأ الوحيد هو أنه يمكنك بدء التصنيع مباشرة بعد التشغيل.

التدريب وخدمة ما بعد البيع

تشمل مجموعة خدمات Myande 360° جميع احتياجاتك طوال دورة حياة مشروعك. من خلال تقليل إجمالي تكلفة الملكية، نساعدك على البقاء في صدارة المنافسة.

عن ماياندي

مجموعة ماياندي هي مورد عالمي رائد لمحطات الإنتاج الكاملة والمعدات والخدمات في صناعات الزيوت والدهون، والنشا ومشتقاته، والتخمير، والتبخير والتبلور، وتخزين المواد ومعالجتها، والمصانع الذكية.

توظف مجموعة ماياندي حاليًا أكثر من 1300 موظف بما في ذلك 600 من الموظفين الفنيين و700 من عمال التصنيع. تم توريد أكثر من 1200 محطة إنتاج كاملة تحت اسم ماياندي في أكثر من 80 دولة منذ عام 2003.

قاعدة تصنيع رائدة عالمياً

قاعدة تصنيع داخلية تزيد عن 130,000 متر مربع تدمج البحث والتطوير والإنتاج وإدارة المشاريع، مما يمثل قدرة هندسية من الطراز العالمي في الصناعة.

لا مساومة على الجودة

نحن ملتزمون بشأن بضمان الجودة.

تلتزم مرافقنا وعملياتنا بأعلى المعايير والشهادات المحلية والدولية في الصناعة ويتم مراجعتها بانتظام للامتثال.

مع نظام إدارة الجودة العالمي، نضمن أن يحصل عملاؤنا في جميع أنحاء العالم على منتجات وحلول عالية الجودة وموثوقة. نحن ندرك جيدًا أن معداتنا يجب أن تعمل بأمان وكفاءة لعقود.

لنقل روح الحرفية بفعالية، وتحسين الجودة الشاملة للموظفين في الخطوط الأمامية، ننظم 'مسابقة مهارات الإتقان' كل عام.

الشهادات والبراءات

في Myande، الابتكار هو نتيجة العملية الشاملة لتطوير الفكرة إلى منتج أو طريقة عمل جديدة تضيف قيمة للأعمال.

أكثر من 500 براءة اختراع ونموذج منفعة مسجلة تثبت إمكانات الشركة الابتكارية.

تواجدنا العالمي

نركز على توفير خدمة هندسية شاملة تغطي خطة التخطيط العام، التصميم العملياتي، البحث والتطوير، تصنيع المعدات، نظام التحكم الآلي، تكامل البيانات، التركيب، الإشراف، التشغيل، التدريب وغيرها.

تأتي حلولنا المخصصة من فهم عميق لاحتياجاتكم، ولدينا القدرة على إكمال كل مشروع من تصميم المفهوم الأولي إلى التصنيع، التركيب، التشغيل والتسليم.

مقالات مفيدة

دع الأداء يتحدث

في عام 2011، تم بناء مصنع تكسير فول الصويا بقدرة 6000 طن يومياً من قبل مجموعة Myande لشركة Guangxi Huiyu Grain and Oil Industrial Co., Ltd، وفاز بجائزة العلوم والتكنولوجيا من الدرجة الأولى الممنوحة من قبل الجمعية الصينية للحبوب والزيوت. منذ ذلك الحين، تولت مجموعة Myande أكثر من 10 خطوط تكسير بقدرة 5000 طن يومياً أو أكثر، كل منها يعمل بشكل مستقر، مع مواصفات منتج ممتازة واستهلاك منخفض للطاقة والبخار. استقرار المنتج لا ينفصل عن التصميم والتركيب المنهجي، ولكن أيضاً عن المعدات الأساسية عالية الأداء. جميع المشاريع التي تولتها Myande اعتمدت المكيّف العمودي، الكسارة، المفرد، الناقل بسلسلة حلقية، ناقل الوجبة الرطبة، ناقل الوجبة الساخنة، المستخلص، DTDC، المبخر والمكثف التي طورتها Myande بشكل مستقل. هذه المعدات خضعت لتشغيل تجريبي طويل من خلال مشاريع متعددة، وتم تحديث هيكلها وقابلية التشغيل والصيانة باستمرار، وباعتماد خبرة صناعية ممتازة وتحليل بيانات دقيق، كانت مؤشرات أداء المعدات محل ترحيب من قبل غالبية المستخدمين. الكسارة والمفتت: ناضجة ومستقرة، أقصى فوائد يتم تشغيل أكثر من 200 وحدة من مفلطات ومفتتات Myande حاليًا في مختلف المؤسسات المرموقة لمعالجة الزيوت والدهون. منذ طرحها في السوق في عام 2008، خضعت لاختبارات تشغيل طويلة الأمد، حيث تم إثبات استقرارها وجودتها بشكل كامل. بالإضافة إلى ذلك، تم ترقيتها باستمرار مع تطور التكنولوجيا. المكونات الأساسية ذات المستوى العالمي من أوروبا ومنشأة التصنيع المتطورة لشركة Myande تجتمعان لضمان موثوقيتها وأدائها الممتاز. ناقل السلسلة الحلقي: موفر للطاقة، مستقر وموثوق مع الاتجاه الواضح نحو زيادة قدرة خطوط عصر البذور الزيتية، حظي مخطط تخطيط المعدات المدمج واللوجستيات السلسة والموثوقة للمواد داخل مصانع العسل بأولوية عالية. وبالتالي، تم استخدام الناقلات الحلقية الحلزونية على نطاق واسع في مشاريع معالجة الزيوت والدهون الكبيرة. وقد وفر التخطيط 'الحلقي' للناقل تصميم عملية أكثر كفاءة ومتكاملة، مع أجهزة تغذية وتفريغ مبسطة تمكن من التغذية والتفريغ متعدد النقاط. وقد تم تقييم تشغيله المستقر وأدائه المتفوق بشكل كبير من قبل العميل. وقد أنهت ناقلات مياندي الحلقية احتكار الموردين الأجانب لنوع مماثل من الناقلات. في الوقت الحالي، تعمل 30 مجموعة من ناقلات مياندي الحلقية الحلزونية بشكل مستقر. الطباخ الدوار الأفقي: كفاءة عالية، استهلاك منخفض مع توسع قدرة معالجة صناعة الزيوت والدهون تدريجيًا، جذب استهلاك الطاقة اهتمامًا متزايدًا. استبدل الطاهي الدوار الأفقي تدريجيًا الطاهي الرأسي القديم. يمثل الطاهي الدوار الأفقي تقنية معالجة جديدة، ويحسن قدرة المعالجة بشكل كبير، ويقلل من استهلاك الطاقة. يتميز طاهي Myande الدوار الأفقي بالتغذية بناقل لولبي على شكل حرف U، والتفريغ بالشفط، وتنظيم السرعة بدون تدرج. تسهل هذه الميزات تسخينًا كافيًا للمادة ولديها استهلاك طاقة أقل بكثير. الآن، تعمل 35 مجموعة من طواهي Myande الأفقية الدوارة باستقرار. ناقلات الوجبة الرطبة وناقلات السحب على شكل حرف L: كفاءة عالية وسهولة التشغيل ناقلات الوجبة الرطبة من Myande والناقلات على شكل L هي معدات رفع ونقل عالية الأداء ذات تصميم مُحسَّن بناءً على خصائص معالجة الزيوت النباتية. يزيد هيكلها الحصري غير العاكس بشكل كبير من كفاءة النقل. من ناحية أخرى، باستخدام لوح عالي القوة مقاوم للاهتراء، تتميز ناقلات الوجبة الرطبة من Myande وناقلات السحب على شكل L بعمر خدمة أطول وموثوقية أعلى. حاليًا، تعمل ناقلات الوجبة الرطبة من Myande والناقلات على شكل L في أكثر من 100 خط تكسير، بما في ذلك 9 مصانع تكسير بقدرة 5000 طن في اليوم فأكثر. حظيت التشغيل المستقر والأداء الممتاز باستحسان العملاء.

5 أسباب لاختيار فلاكيرات مياندي

منذ عام 2009، Myande Flakers تُستخدم على نطاق واسع من قبل شركات معالجة الزيوت والدهون حول العالم. يوجد حاليًا أكثر من 250 وحدة قيد التشغيل. بعد التشغيل طويل الأمد والتحسين المستمر، اكتسبت الأداء الممتاز والجودة الموثوقة لرقاقات Myande ثقة عالية من العملاء في جميع أنحاء العالم. 1. تأثير تقشير ممتاز يضمن آلية ضبط تباعد الأسطوانات المتقدمة والموثوقة ونظام منع التسرب من طرف الأسطوانة المحمي ببراءة اختراع أن سمك الرقائق موحد، مما يساعد في التحكم في الزيت المتبقي في الكعكة المستخلصة. 2. أكثر توفيرًا للطاقة يضمن نظام الشد الهيدروليكي الأوتوماتيكي المتقدم أن أنظمة القيادة الرئيسية والمدارة تحافظ دائمًا على أفضل شد لحزام النقل لتحسين كفاءة النقل. يمكن للتصنيع والتجميع الممتازين تقليل اهتزاز المفتت إلى الحد الأدنى مما يقلل بشكل كبير من الفاقد. بعد الاستخدام والشهادة من قبل مستخدمين موثوقين، فإن استهلاك الكهرباء لكل طن من المواد هو في المستوى الرائد عالميًا. 3. تكلفة صيانة أقل Myande نظام التصنيع الذكي يضمن جودة ممتازة، بما في ذلك القطع بالليزر، واللحام الآلي، والمعالجة خماسية الأوجه، والمعالجة السطحية، والتجميع الدقيق. لقد قللت البنية المتقدمة والتصنيع الذكي بشكل كبير من معدل الأعطال وجعلتا تكلفة صيانة مفتت Myande في مستوى منخفض. 4. نظام التحكم الذكي يُجهز مفتت Myande بنظام تحكم ذكي كامل لتحقيق التفاعل بين الإنسان والآلة. ويتوفر نظام الاتصال لتحقيق التحكم عن بعد والتشغيل بدون طاقم، مما يمكن أن يقلل من تكلفة العمالة. 5. معترف به بشكل كبير من قبل عمالقة عصر البذور الزيتية الرائدين عالميًا يُستخدم مفتت Myande على نطاق واسع من قبل العديد من مصنعي الزيوت الكبار في الصين وأصبح معدات أساسية عالية الجودة لهم. علاوة على ذلك، تم اعتماد مفتت Myando من قبل المزيد والمزيد من مصنعي الزيوت الدوليين الكبار الرائدين. تلتزم Myande برسالة 'بالمهنية، نصنع منتجات ميكانيكية عالية الجودة ونوفر حلولاً كاملة تمكن عملائنا من النجاح. نحن ملتزمون بخلق مستقبل مشرق لنا وكذلك لعملائنا.'، وتكرس نفسها لتصبح أكبر مصنع للمفتتات في العالم وخلق قيمة للعملاء.

العوامل الرئيسية المؤثرة على محتوى الزيت المتبقي في كسب فول الصويا

يعتبر محتوى الزيت المتبقي في كسب فول الصويا مؤشراً هاماً خلال عملية الإنتاج في مصانع معالجة زيت فول الصويا، مما يعكس مستوى الإدارة والتكنولوجيا في المؤسسة. وهو أحد القضايا الرئيسية التي تهم مؤسسات معالجة الزيوت والدهون. في هذه المقالة، تم تحليل عدة عوامل تؤثر على محتوى الزيت المتبقي في كسب فول الصويا بشكل محدد، وتم تقديم اقتراحات مناسبة وفقاً للممارسة الإنتاجية، لتقليل الزيت المتبقي في كسب فول الصويا وتحسين الكفاءة الاقتصادية. مع تطور صناعة الزيوت النباتية، تتغير مصانع تكسير فول الصويا يومًا بعد يوم، وزاد تطبيق التقنيات الجديدة والمعدات الجديدة والعمليات الجديدة تدريجيًا من حجم الإنتاج. كما أصبحت متطلبات التحكم في مؤشرات المنتج أعلى وأعلى، حيث يحظى محتوى الزيت المتبقي في كسب فول الصويا باهتمام كبير كمؤشر مهم في عملية الاستخلاص. يشير محتوى الزيت المتبقي في كسب فول الصويا إلى محتوى الزيت الذي لم يتم استخلاصه من كسب فول الصويا بعد قسم التحضير وقسم الاستخلاص بالمذيب. من الأهمية الاقتصادية الكبيرة تقليل محتوى الزيت المتبقي في كسب فول الصويا. على سبيل المثال، وفقًا لتقدير طاقة التكسير البالغة 3000 طن يوميًا، إذا تم تقليل محتوى الزيت المتبقي في كسب فول الصويا بنسبة 0.1%، فإن ذلك سيزيد الربح بأكثر من 100000 دولار لشركات معالجة زيت فول الصويا سنويًا. في الوقت نفسه، يعكس كمية الزيت المتبقي في كسب فول الصويا أيضًا مستوى تقنية المعالجة وإدارة الإنتاج، ويظهر بشكل غير مباشر القدرة التنافسية المتباينة بين الشركات. لذلك، تحظى بتقدير كبير من قبل شركات معالجة زيت فول الصويا. 1. قسم المعالجة الأولية تشمل المعالجة الأولية عدة خطوات مثل التنظيف، وتكييف فول الصويا، والتكسير وإزالة القشور، والتحويل إلى رقائق، والبثق، وما إلى ذلك، وهي مترابطة ارتباطًا وثيقًا، وسيؤثر كل تعديل في العملية على العملية التالية. 1.1 التنظيف قد يختلط فول الصويا بكمية معينة من الشوائب أثناء الحصاد والنقل والتخزين. هذه الشوائب هي في الغالب قش وسيقان وأوراق وتربة وأجسام معدنية، إلخ. الهدف من هذا القسم هو إزالة الشوائب من البذور الزيتية. إذا لم تتم إزالة هذه الشوائب، فمن ناحية، ستقوم الشوائب بامتصاص كمية معينة من الزيت والبقاء في الكعكة، مما يقلل من كفاءة استخلاص الزيت. ومن ناحية أخرى، سيتم نقل الشوائب إلى القسم التالي، مما يؤثر على تأثير المعالجة للأقسام الأخرى. على سبيل المثال، احتواء المادة الخام على الحديد لن يؤثر فقط على تأثير التكسير والتقشير، بل سيقلل أيضًا من عمر الخدمة للمعدات وقد يؤدي إلى تلف المعدات. 1.2 التكييف قشرة فول الصويا رقيقة ولها قوة ربط قوية مع نواة البذرة. حتى عند تكسرها تحت تأثير قوة خارجية، قد تظل القشرة ملتصقة بالنواة المكسورة، ويصعب إزالتها تمامًا. يقوم جهاز التكييف بتنظيم رطوبة ودرجة حرارة فول الصويا، مما يقلل محتوى الرطوبة في فول الصويا بنسبة 1% إلى 2%، ويرفع درجة الحرارة إلى 55-65 درجة مئوية، بحيث تصبح قشرة فول الصويا هشة وسهلة التكسير. بعد التكسير اللاحق، يصبح تقشيرها أسهل والكفاءة أعلى. 1.3 التكسير بعد مرحلة التكسير، يتم تكسير فول الصويا إلى 6-8 قطع بحجم موحد نسبيًا، وتنفصل قشور فول الصويا بسهولة عن سطح الحبوب. إذا لم تتم إزالة قشرة الفول، فإنها تمتص الزيت بسهولة خلال مرحلة الاستخلاص، مما يؤدي إلى زيادة الزيت المتبقي في كسب فول الصويا. بالإضافة إلى ذلك، في الإنتاج الكبير للزيت النباتي، فإن إزالة أكثر من 80% من قشور الفول يمكن أن يحسن بشكل كبير قدرة معالجة المعدات، لذا من الضروري استخدام جهاز الشفط لإزالة القشور بعد التكسير. محتوى قشرة فول الصويا هو 6%-8%، ومحتوى الزيت في قشرة فول الصويا عادة ما يكون أقل من 1%. المكون الرئيسي لقشرة فول الصويا هو السليلوز. إذا كان التقشير غير كافٍ، فسيتمسك جزء من القشرة بسطح الرقائق بعد التسوية، وبالتالي يشكل غشاء عازل يمكن أن يعيق الاتصال المباشر بين المذيب والزيت في حبة الفول أثناء الاستخلاص. هذا غير مواتٍ لاستخلاص الزيت وسيؤدي إلى زيادة الزيت المتبقي في كسب فول الصويا. على العكس من ذلك، إذا تمت إزالة قشور فول الصويا بالكامل، فيمكن التغلب على العيوب المذكورة أعلاه. 1.4 التحويل إلى رقائق عملية التحويل إلى رقائق هي ضغط خلايا البذور الزيتية ضد بعضها البعض بواسطة الضغط بين أسطوانات التحويل إلى رقائق. بحيث يتم تدمير جزء من جدران الخلايا، وتتحول البذور الزيتية إلى رقائق رقيقة ذات مساحة سطح كبيرة. وبالتالي يمكن لعملية التحويل إلى رقائق تقصير مسار استخلاص الزيت من البذور الزيتية. نظريًا، كلما زاد معامل السطح للتماس بين الرقائق والمذيب، كان تأثير الاستخلاص أفضل. إذا كانت الرقاقة رقيقة جدًا (0.5 مم)، لن يتم تدمير النسيج الخلوي بالكامل. لا يمكن للمذيب الاختراق بسرعة إلى داخل الرقائق، ولا يمكن للزيت داخل الرقائق الانتشار بسرعة إلى الخارج. لذلك، يجب فحص سماكة الرقائق بشكل متكرر أثناء عملية الإنتاج، ويجب أن تكون سماكة الرقائق 0.3-0.4 مم. 1.5 البثق / التمدد رقائق البذور الزيتية الموسعة تتمتع بمسامية ونفاذية جيدة، ويتم تحسين معدل اختراق الميسيلا بشكل ملحوظ. يمكن أن تصل كمية الميسيلا المتغلغة لكل متر مربع في الساعة إلى 40-50 متر مكعب. لذلك، يمكن أن تتسبب النفاذية الجيدة في انخفاض معدل الزيت المتبقي وفقًا لذلك. بعد التوسيع، لا يتم احتجاز المذيب بسهولة عندما تنتقل الرقائق إلى قسم الاستخلاص في المستخلص. وبالتالي يتم تقليل حمل المذيب المسترجع بواسطة نظام إزالة المذيب والتجفيف، كما يتم تقليل استهلاك الحرارة والبخار أيضًا. في عملية الإنتاج الفعلية، يجب ضبط معلمات مثل الرطوبة ودرجة حرارة التمدد وحجم البخار لضمان أفضل تأثير للتمدد. 2. قسم الاستخلاص خلال عملية الاستخلاص، تشمل العوامل المؤثرة على محتوى الزيت المتبقي في كسب فول الصويا درجة حرارة الاستخلاص، ووقت الاستخلاص، ونقاء المذيب، وكمية المذيب. 2.1 درجة حرارة الاستخلاص المذيب المستخدم في صناعة الاستخلاص الحالية هو في الغالب الهكسان العادي، ونطاق التقطير له هو 66-68 درجة مئوية. درجة حرارة الاستخلاص المفضلة هي في نطاق 55-60 درجة مئوية، وفي هذه الحالة تكون الحركة الحرارية لجزيئات المذيب والزيت قوية نسبيًا. اللزوجة منخفضة نسبيًا ومقاومة الانتشار لجزيئات المذيب والزيت صغيرة. ومع ذلك، إذا كانت درجة حرارة الاستخلاص مرتفعة جدًا، فمن ناحية، سيحدث تبخر كبير للمذيب، مما لن يزيد فقط من حمل المكثف، ولكن أيضًا يسبب عدم كفاية الاستخلاص وزيادة محتوى الزيت المتبقي في الكسب المستهلك. من ناحية أخرى، يسرع المذيب إذابة المواد غير الدهنية مثل الفوسفوليبيدات والسكريات والغرويات والأصباغ، إلخ. يمكن أن تؤثر درجة حرارة الاستخلاص المرتفعة جدًا أيضًا على لون كسب فول الصويا. على العكس من ذلك، إذا كانت درجة حرارة الاستخلاص منخفضة جدًا، فإن لزوجة المذيب والزيت تصبح عالية ويضعف الحركة الحرارية. تزداد مقاومة انتشار جزيئات المذيب والزيت، مما يؤدي في النهاية إلى انخفاض معدل الاستخلاص. 2.2 وقت الاستخلاص كلما زاد وقت الاستخلاص، انخفضت نسبة الزيت المتبقي في كسب فول الصويا. في بداية مرحلة الاستخلاص، يقل محتوى الزيت في الكعكة/الرقائق بسرعة ثم يقل ببطء. لضمان الإنتاجية، فإن الاستخلاص لفترة طويلة غير واقعي. سواء كان وقت الاستخلاص معقولاً أم لا يعتمد على خصائص المادة المدخلة، ودرجة حرارة الاستخلاص ونوع جهاز الاستخلاص. وفي إطار ضمان تحقيق مؤشر الزيت المتبقي المثالي، يتم تقصير وقت الاستخلاص قدر الإمكان من أجل زيادة الطاقة الإنتاجية وتخفيض تكلفة الإنتاج. 2.3 نقاء المذيب خلال عملية الاستخلاص، من المهم التأكد من أن المذيب نقي. بشكل عام، هناك سببان رئيسيان يؤديان إلى عدم نقاء المذيب: ① المبادل الحراري مغمور، مما يؤدي إلى حمل المذيب للزيت إلى خزان فصل الماء. بعد فصل الماء، يتحول لون المذيب إلى الأصفر، مما يجعل المذيب غير نقي. ② الضغط الإيجابي لخزان فصل الماء كبير جدًا، مما يؤدي إلى اختلاط المذيب بالماء. اختلاط الزيت أو الماء في المذيب سيقلل من تأثير رش المذيب الطازج الأخير. لضمان نقاء المذيب الطازج، يجب اتخاذ الإجراءات التقنية التالية: ① التأكد من أن ضغط البخار المستخدم في عملية الإنتاج مستقر، والحفاظ على عمل المبادل الحراري ضمن نطاق درجة الحرارة والتفريغ المحدد. ② زيادة الحجم الفعال لخزان فصل الماء لتعزيز تأثير فصل الماء. 2.4 كمية المذيب عادةً ما تقاس كمية المذيب بنسبة المذيب، وهي نسبة كتلة المذيب المستخدم لكل وحدة زمنية إلى كتلة المادة المستخلصة. نسبة المذيب الكبيرة لها تأثير معين في تقليل الزيت المتبقي في كسب فول الصويا، لكن تركيز المزيج المذيب أقل، مما يزيد الحمل على نظام التبخير ونظام استرداد المذيب. لذا يكون استهلاك البخار أكبر. نسبة المذيب الصغيرة، أي تقليل كمية المذيب الطازج، وزيادة تركيز المزيج المذيب، لذا فإن القوة الدافعة لعملية نقل الكتلة غير كافية، مما يؤدي إلى استخلاص غير مكتمل وارتفاع الزيت المتبقي في كسب فول الصويا. لذلك، من المهم اختيار نسبة مذيب معقولة بشرط ضمان مؤشر الزيت المتبقي. 3. الخلاصة من خلال تحليل كل خطوة في قسم المعالجة المبدئية وقسم الاستخلاص، هناك العديد من العوامل المؤثرة على محتوى الزيت المتبقي في كسب فول الصويا. هذه العوامل معقدة ومؤثرة بشكل متبادل. يجب على المشغل إجراء تحليل مستهدف وفقًا لحالة الإنتاج الفعلية، وإجراء تعديلات في الوقت المناسب لتقليل محتوى الزيت المتبقي في كسب فول الصويا وتحسين الفوائد الاقتصادية للمؤسسة.

تأثير "الحياد الكربوني" على صناعة الزيوت النباتية

ما هي الحياد الكربوني؟ الحياد الكربوني يعني تحقيق توازن بين انبعاث الكربون وامتصاصه من الغلاف الجوي في بالوعات الكربون. إزالة أكسيد الكربون من الغلاف الجوي ثم تخزينه يُعرف باسم عزل الكربون. لتحقيق صافي انبعاثات صفرية، يجب تعويض جميع انبعاثات غازات الدفيئة العالمية عن طريق عزل الكربون. المسؤول الرئيسي وراء الفيضانات والجفاف وموجات البرد والحرارة الشديدة وذوبان الأنهار الجليدية هي غازات الدفيئة المنبعثة من الأنشطة البشرية، والتي تسببت في تفاقم الاحترار العالمي وتمثل تهديدًا هائلاً للأرض. لذا فإن اتخاذ إجراءات أصبح أمرًا ضروريًا. توصلت الدول الأعضاء في الأمم المتحدة إلى إجماع لتحقيق 'الحياد الكربوني' العالمي بين عامي 2050 و2100. أعلن عدد متزايد من الدول جداول زمنية لتحقيق الحياد الكربوني. كما أعلنت الصين بوضوح في عام 2020 أنها ستصل إلى الحياد الكربوني بحلول عام 2060. صناعة الزيوت النباتية و'الحياد الكربوني' لتحقيق هدف الحياد الكربوني والانبعاثات الصفرية، بدأت الدول في إجراء تحول الطاقة: خفض استخدام الطاقة الأحفورية مثل الفحم والنفط تدريجياً، والتحول إلى طاقة الرياح والطاقة الشمسية والكتلة الحيوية وغيرها من الطاقة النظيفة منخفضة الكربون. يمكن استخدام زيوت نباتية مثل زيت الصويا وزيت النخيل وزيت الكانولا لإنتاج الوقود الحيوي، لذلك لم يعد الزيت النباتي مخصصاً للاستهلاك البشري فقط، بل أصبحت السيارات والطائرات والسفن وغيرها 'تشرب' الزيت النباتي أيضاً. إندونيسيا، أكبر منتج ومصدر لزيت النخيل، تفرض خلط 30% من زيت النخيل (B30) في الديزل في عام 2020 وتخطط للزيادة إلى B40. تخطط ماليزيا لإكمال برنامج وقود الديزل الحيوي الوطني B20 بحلول عام 2022. الولايات المتحدة اقترحت بوضوح خطة للطاقة النظئة وتركز على تطبيق الوقود السائل الحيوي. يتم استخدام المزيد من زيت فول الصويا في الولايات المتحدة لصنع وقود الديزل الحيوي، والذي يمثل حوالي 40% من إجمالي استهلاك زيت فول الصويا. على الرغم من أن سياسات الخلط الإلزامي للديزل الحيوي في مختلف البلدان تكررت من وقت لآخر، إلا أن الطلب الصناعي على الزيوت النباتية آخذ في الارتفاع في سياق 'الحياد الكربوني' العالمي، حيث يمثل حوالي 30% من إجمالي الطلب العالمي على الزيوت النباتية، ومن الصعب عكس اتجاه التقدم. تتطلع عمالقة الصناعة إلى الريح وأشعلوا موجة من الدخول إلى سوق الوقود الحيوي. منذ عام 2021، عززت شركات الحبوب الدولية مثل ADM وBunge وCargill، وعمالقة الطاقة الدوليين مثل ExxonMobil وMarathon Oil وChevron، وحتى عمالقة الغذاء الدوليين بما في ذلك Nestlé، من رهاناتهم على قطاع الوقود الحيوي. حيث يقومون ببناء وتوسيع مصانع سحق جديدة للفول الصويا واللفت والبذور الزيتية الأخرى، أو بتجديد مصافي النفط التقليدية، أو بالتعاون مع مشاريع مشتركة لإنتاج الديزل المتجدد. مع استمرار توسع نطاق قدرة معالجة الوقود الحيوي، لا بد أن تتنافس المنتجون العملاقون بشدة حول المواد الخام بما في ذلك الزيوت النباتية، وبالتالي يصبحون متغيرًا مهمًا يؤثر على نمط العرض والطلب للزيوت والدهون. قد تشهد جهة المواد الخام في سوق الزيوت النباتية تقلبات صعود وهبوط أكثر إثارة. منتجي الزيوت النباتية و'الحياد الكربوني' بالنسبة لمنتجي الزيوت النباتية، فإن 'الحياد الكربوني' يعني أن العصر الصناعي التقليدي يقترب من نهايته، ولكنه يعني أيضًا قدوم نهج التنمية الخضراء واتجاه محتمل لاستهلاك الغذاء منخفض الكربون. في المستقبل، بغض النظر عن حجم الشركات، سيتعين عليها تحديد أهداف خفض انبعاثات الكربون وتصميم مبادرات خفض انبعاثات الكربون، حتى أنها قد تؤثر على القروض المصرفية، لأن البنوك لديها أيضًا مهمة 'التمويل الأخضر' لتقليل الانبعاثات. في يوليو 2021، أصدر الميثاق العالمي للأمم المتحدة تقرير 'مسار الشركات نحو صافي الصفر'، الذي يوصي بأن تقوم الشركات في جميع القطاعات بتطوير برامج انتقال إلى صافي الصفر بناءً على تسع مبادرات رئيسية. يحتاج المنتجات الغذائية إلى المرور عبر روابط البحث والتطوير والحصاد والمعالجة والتوزيع والبيع بالتجزئة والتخزين وغيرها قبل وضعها على المائدة. كل رابط يولد غازات الدفيئة. لذلك، فإن خفض انبعاثات الكربون لشركات تصنيع الأغذية، بما في ذلك منتجي الزيوت النباتية، يشمل: تقليل انبعاثات الكربون في عملية التصنيع، وتقليل تعقيد التعبئة والتغليف، والتحول إلى مواد قابلة لإعادة التدوير، وتقليل انبعاثات الكربون في نقل وتوزيع المواد الخام والمنتجات. بدأت شركات الزيوت النباتية الرائدة في الصين بالفعل ممارسة 'الحياد الكربوني'. في عام 2020، تم تلبية 88% من احتياجات الطاقة لعمليات COFCO International العالمية عن طريق الطاقة المتجددة وانخفضت انبعاثات الكربون بنسبة 4% بشكل عام. اتخذت Yihai Kerry إجراءات للتنمية الخضراء، مثل بناء نظام للطاقة الشمسية الكهروضوئية على سطح مبنى المصنع الحالي، لتقليل انبعاثات الكربون وجني فوائد اقتصادية. سيكون تطوير الغذاء منخفض الكربون أيضًا فرصة جديدة. الغذاء منخفض الكربون هو الغذاء الذي يستهلك طاقة أقل ويبعث غازات دفيئة أقل خلال دورة حياته (من معالجة المواد الخام إلى الاستهلاك)، بينما العكس هو الغذاء عالي الكربون. باختصار، لقد ارتقى 'الحياد الكربوني' إلى مستوى الاستراتيجية العالمية، ومن المؤكد أن قوة دفع الابتكار في التكنولوجيا الخضراء وصناعة الغذاء منخفض الكربون سوف تتعزز. لتجنب التأخر في الانتقال إلى الاقتصاد الأخضر، يجب على مصنعي الزيوت النباتية التخطيط مبكرًا لأهداف 'خفض الكربون' مثل الاقتصاد الدائري والطاقة الخضراء والمصانع عديمة الكربون، والبدء في وضعها موضع التنفيذ. عرض المزيد على LinkedIn

تابعوا ماياند، أعيدوا اكتشاف زيت بذور القطن

يُسمى زيت بذرة القطن أيضًا زيت القطن اختصارًا، وقد استُخدم كزيت صالح للأكل في الصين منذ آلاف السنين. في الواقع، لا يزال زيت بذرة القطن زيت طهي رئيسيًا في جميع أنحاء العالم. زيت القطن هو زيت صالح للأكل رئيسي. زيت القطن هو نوع من الزيوت يُصنع عن طريق عصر بذور القطن وتكريرها بشكل إضافي . الصين هي أكبر منتج للقطن وبذرة القطن في العالم، حيث أنتجت 9.2 مليون طن من بذرة القطن وحوالي 1.3 مليون طن من زيت القطن في عام 2021، تليها الهند، الولايات المتحدة، البرازيل، باكستان وأوزبكستان. شينجيانغ، حوض نهر هوانغهواي وحوض نهر اليانغتسي هي أكبر ثلاث مناطق منتجة للقطن في الصين. في خبي، شاندونغ، خنان، شينجيانغ وأماكن أخرى حيث يُزرع القطن، يُعتبر زيت القطن زيت الطهي التقليدي للسكان المحليين. وتتركز مصانع معالجة زيت القطن بشكل رئيسي في شمال غرب، شمال وشرق الصين. يتمتع زيت القطن أيضًا بحصة معينة في سوق الزيوت النباتية الدولية ولا يزال يُستهلك على نطاق واسع في الولايات المتحدة، كندا، أوروبا والدول المتقدمة الأخرى. يحتوي زيت بذرة القطن على ما يقرب من 80% من الأحماض الدهنية غير المشبعة وهو غني أيضًا بمكونات وظيفية مثل فيتامين E، الستيرولات والسكوالين، بالإضافة إلى مقاومته لدرجات الحرارة العالية ومضادات الأكسدة، مما يجعله أكثر ملاءمة للقلي. العديد من سلاسل المطاعم الأجنبية المعروفة تستخدم زيت بذرة القطن كخيار أول لزيت القلي. لماذا نادرًا ما يُروج لزيت بذرة القطن؟ بما أن زيت بذرة القطن عالي الجودة والاستهلاك، فلماذا نادرًا ما يُروج له؟ نظرًا لوجود جدل حول استخدام زيت بذور القطن، ولا يمكن أن يتطابق السعر مع القيمة، فقد واجهت صناعة الزيت صعوبات. الجوسيبول هو مكون طبيعي لمقاومة الآفات والأمراض موجود في القطن، ولكنه ضار بالبشر. في الماضي، وبسبب القيود على تكنولوجيا الإنتاج، كان زيت القطن غير المكرر يحتوي على الجوسيبول ومواد ضارة أخرى، وكانت هناك حوادث تتعلق بسلامة الغذاء ناجمة عن استهلاك زيت القطن غير المكرر. نتيجة لذلك، لا يزال الناس لديهم تحيز ضد زيت بذور القطن. في الوقت الحاضر، تم تكرير زيت القطن لإزالة المواد الضارة وأصبح آمنًا للاستهلاك، لكن الجمهور لا يستطيع التمييز بين مفاهيم زيت القطن الخام و زيت القطن المكرر . هناك أيضًا الكثير من التقارير الإعلامية الغامضة التي لا تُزيل شكوك الناس فحسب، بل تضيف أيضًا إلى المفاهيم الخاطئة حول زيت بذرة القطن. عندما نبحث عن معلومات حول زيت بذرة القطن، معظم المعلومات سلبية. ومع ذلك، ما لا يفهمه الجمهور هو أن تقنية الاستفادة الشاملة من زيت بذرة القطن ومعالجة بذرة القطن في الصين هي بالفعل في الصدارة الدولية. طورت مجموعة Myande تقنية إزالة الفينول لإزالة الجوسيبول الموجود في زيت القطن وبروتين بذرة القطن بشكل فعال. بالإضافة إلى ذلك، يمكن لبروتين بذرة القطن أن يحل محل كسب فول الصويا في صناعة الأعلاف، وقشور بذرة القطن هي المادة الخام الرئيسية للوسط الزراعي في صناعة الفطر الصالح للأكل، مما يُحقق أفضل استفادة من موارد بذرة القطن. ابحث عن المكان المناسب واتبع الاتجاه. سوق الزيوت الصالحة للأكل الحالي شديد التنافسية، لكن السوق المشبعة ظاهريًا للزيوت الصالحة للأكل لا يزال يمكن تقسيمها إلى فئات. على سبيل المثال، زيت الفول السوداني، زيت الذرة وزيت بذرة الشاي جميعها وجدت مكانها في قطاعات السوق الخاصة بها وخلقت سمعة طيبة وفوائد اقتصادية. في الوقت الحاضر، يُستخدم زيت بذرة القطن في الغالب كمادة خام لزيت الخلط، وغالبًا ما يكون 'مجهول الهوية'. يجب على شركات معالجة بذرة القطن أن تستند إلى خصائص زيت بذرة القطن، وتجد المكان المناسب في السوق، وتعمق في قيمة المنتج، للحصول على الربح ومساحة السوق.

تم إطلاق مصنع تكسير بذور اللفت بسعة 2000 طن يومياً

مؤخرًا، بدأت مصنع تكسير بذور اللفت بسعة 2000 طن/يوم الذي بنته مجموعة ماياندي لشركة داوداوكوان للحبوب والزيوت التشغيل بنجاح وبدأ في إنتاج زيت بذور اللفت والكسب المؤهل. شركة داوداوكوان للحبوب والزيوت هي مؤسسة متكاملة لمعالجة الزيوت تجمع بين إنتاج وزيت الخضروات الصالحة للأكل ومنتجاتها الثانوية ذات الصلة والبحث العلمي والتجارة والتخزين والخدمات اللوجستية. تضمّ هذه المنشأة الجديدة لسحق بذور اللفت مجموعة واسعة من المعدات الأساسية من Myande ذات حقوق الملكية الفكرية المستقلة، بما في ذلك المستخلص من النوع E، والمُرقِّق الهيدروليكي، وDTDC، والمكيّف، وغيرها من المعدات الرئيسية. لتحقيق استقبال وتفريغ مرن للمواد، تم استخدام ناقل حلزوني من سلسلة CCJL من Myande واسترداد من سلسلة CQJL. بالإضافة إلى ذلك، يتم استخدام تقنيات متقدمة لتوفير الطاقة، وتقنية التصريف بالضغط السالب، وتقنية السلامة الذكية لضمان التشغيل المستقر لخط الإنتاج بأكمله ومؤشرات المنتج الممتازة. بتصور 'خلق أفضل أداء لعملائنا'، تتعاون ماياندي مع داوداوكوان لبناء مصنع حديث موفر للطاقة وصديق للبيئة.

الأسئلة الشائعة

-

ما هي مزايا شركة Myande مقارنة بالشركات الأخرى؟

-

1. شراكة استراتيجية مع أكبر شركات معالجة المنتجات الزراعية، مثل Cargill وBunge وLouis Dreyfus وADM وWilmar وCOFCO وغيرها.

2. خبرة في تصميم وتنفيذ أكثر من 200 مشروع عملاق (سعة إدخال بذور الزيوت تزيد عن 1000 طن يومياً).

3. أكثر من 70% من حصة السوق في الصين خلال السنوات العشر الماضية.

4. أكبر قاعدة تصميم وتصنيع داخلية متطورة في العالم بمساحة 120,000 متر مربع / أكثر من 600 عامل / أكثر من 400 مهندس بحث وتطوير وفني.

5. أعضاء فريق المهندسين لديهم خبرة تزيد عن 12 عاماً في المجال.

6. خبراء تقنيون لديهم خبرة إدارية عليا في شركات الهندسة الأوروبية والأمريكية.

-

-

ما هي المنتجات الثانوية لمعالجة فول الصويا؟

-

مسحوق فول الصويا: بعد استخراج الزيت من فول الصويا، تُعرف المادة الصلبة المتبقية باسم مسحوق فول الصويا. وهو مكون عالي البروتين يُستخدم كعلف للحيوانات في صناعات الماشية والدواجن.

قشور فول الصويا: الغلاف الخارجي لفول الصويا، المعروف بقشور فول الصويا، هو مادة ليفية متبقية بعد عملية استخراج الزيت. غالباً ما تُستخدم كمكون علفي للحيوانات المجترة ويمكن أيضاً استخدامها كمصدر للألياف في بعض التطبيقات الغذائية.

صابون زيت فول الصويا: خلال عملية تكرير زيت فول الصويا، يُنتج منتج ثانوي يسمى صابون زيت فول الصويا. يحتوي على شوائب وأحماض دهنية ويُستخدم عادةً كمادة خام لتصنيع الصابون وعلف الحيوانات.

الليسيثين: الليسيثين هو مستحلب طبيعي مشتق من فول الصويا. يتم الحصول عليه أثناء عملية إزالة الصمغ في تكرير زيت فول الصويا ويُستخدم على نطاق واسع في الصناعات الغذائية والدوائية ومستحضرات التجميل كمادة مضافة.

-

-

كيف يتم استخراج الليسيثين من فول الصويا؟

-

التكييف: يتم تكييف فول الصويا بالتسخين لضبط الرطوبة ودرجة الحرارة، مما يساعد في تخفيف الزيت وتسهيل الاستخراج.

التكسير والتقشير: يتم تقشير فول الصويا وتقليبه باستخدام الكسارات والمقشرات للحصول على الظروف المثلى لعملية الاستخلاص اللاحقة.

استخلاص الزيت: يتم تعريض فول الصويا المعالج مسبقًا لعملية استخلاص الزيت باستخدام مذيب مثل الهكسان. يساعد المذيب في إذابة الزيت، بما في ذلك الليسيثين، من رقائق فول الصويا.

إزالة المذيب: يتم إزالة المذيب من الزيت ورقائق فول الصويا من خلال عملية تسمى إزالة المذيب. يتم ذلك عادةً بتطبيق الحرارة والتفريغ لتبخير واسترداد المذيب، تاركًا وراءه الزيت والمواد الصلبة المتبقية.

إزالة الصمغ: ثم يتم تعريض زيت فول الصويا الخام المحتوي على الليسيثين لعملية إزالة الصمغ. تتضمن هذه العملية إضافة الماء إلى الزيت، مما يسمح للفوسفوليبيدات، بما في ذلك الليسيثين، بالترطيب والانفصال عن الزيت.

الطرد المركزي والترشيح: يتم طرد الزيت مركزيًا أو ترشيحه لفصل الفوسفوليبيدات المرطبة، بما في ذلك الليسيثين، عن الزيت.

التجفيف: يتم تجفيف الليسيثين المنفصل لإزالة الرطوبة الزائدة، مما ينتج عنه شكل مسحوق أو محبب مناسب للتطبيقات المختلفة.

من الجدير بالذكر أن الاختلافات في عملية استخلاص الليسيثين قد توجد اعتمادًا على المعدات والتقنيات المحددة المستخدمة من قبل المصنّعين المختلفين.

-

-

كيف أختار آلة استخلاص زيت فول الصويا المناسبة لاحتياجاتي الإنتاجية؟

-

عند اختيار آلة استخلاص زيت فول الصويا لاحتياجاتك الإنتاجية، ضع في الاعتبار العوامل التالية.

السعة: حدد حجم الإنتاج أو السعة المطلوبة التي تحتاجها. اختر خط إنتاج يمكنه التعامل مع الإنتاج المطلوب، سواء كان للإنتاج الصغير النطاق أو المتوسط النطاق أو الكبير النطاق.

كفاءة الاستخلاص: ابحث عن العمليات والآلات المناسبة المعروفة بكفاءة استخلاصها العالية. يضمن الاستخلاص الفعال الحصول على أفضل عائد من الزيت ويقلل من الهدر.

طريقة المعالجة: فكر في طريقة الاستخلاص. تشمل الطرق الشائعة الضغط الميكانيكي، الاستخلاص بالمذيبات، أو مزيج من الاثنين. لكل طريقة مزاياها وملاءمتها اعتمادًا على عوامل مثل جودة فول الصويا، الجودة المرغوبة للزيت، ومقياس الإنتاج.

الأتمتة والتحكم: قيم مستوى ميزات الأتمتة والتحكم لخط الإنتاج بأكمله. تقدم بعض الآلات خيارات أتمتة متقدمة وتحكم دقيق، مما يمكن أن يحسن الكفاءة وسهولة التشغيل.

الجودة والمتانة: اختر آلة من شركة مصنعة ذات سمعة طيبة معروفة بإنتاج معدات عالية الجودة ومتينة. يضمن هذا الموثوقية على المدى الطويل ويقلل من احتياجات الصيانة والإصلاح.

كفاءة الطاقة: ابحث عن مزود حلول شاملة يتميز بكفاءة الطاقة التي يمكن أن تساعد في تقليل التكاليف التشغيلية والأثر البيئي، مثل استهلاك البخار، استهلاك الكهرباء، تصريف المياه العادمة، انبعاث الغبار، وما إلى ذلك.

الدعم بعد البيع: فكر في توفر الدعم بعد البيع، بما في ذلك المساعدة الفنية، قطع الغيار، وتغطية الضمان.

-

اتصل بنا

اتصل بنا لترى كيف يمكننا مساعدتك في تنمية عملك.

ابحث عن الحل لمستقبل مُحسّن.